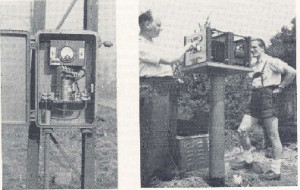

A l'époque de la fondation de la NACE (National Association of Corrosion Engineers) aux USA en 1953, de l'AIAC (Association des Ingénieurs en Anticorrosion) en 1954 puis du CEFRACOR (Centre Français de la Corrosion) en 1960 en France, et de l'EFC (Fédération Européenne de Corrosion) en 1955, la protection cathodique commençait à prendre vraiment de l'importance. Cependant elle était encore souvent considérée comme mystérieuse par les non spécialistes. La démystification a eu lieu au cours des années soixante, avec l'aide des associations de corrosionnistes et des premiers manuels techniques.

Les applications dans quelques pays de l'Europe de l'Ouest dont la France concernaient alors essentiellement quelques pipelines enterrés et des jetées. Il faut ajouter à cela quelques applications pour des canalisations en béton armé (tuyaux Bonna®).

Le réel développement de la protection cathodique des pipelines enterrés a eu lieu avec celui des raffineries et du transport du gaz et des produits pétroliers. En 1955, seulement 1000 km de gazoducs majeurs existaient pour l'ensemble France, Allemagne et Italie, contre environ 300 000 km aujourd'hui ! En applications marines, il y avait alors sans doute quelques cas dans la marine militaire en Europe (réel développement dans les années soixante). Offshore, aucune production pétrolière n'avait commencé en Mer du Nord ou dans d'autres sites comme la Mer Adriatique ou le Golfe de Guinée. La protection cathodique offshore a démarré en Mer Caspienne dans les années 1950.

En Grande-Bretagne, la protection cathodique est devenue un procédé industriel reconnu au cours des années 1950. Par exemple, pour les jetées de Rosneath et Harwich (courant imposé avec anodes Fe-Si suspendues). En Allemagne, la première installation de protection cathodique a été installée en 1952 et le premier drainage en 1953. E.On Ruhrgas emploie systématiquement la protection cathodique depuis 1958 (3000 km n'ont pas été protégés depuis leur origine).

Jehan Changarnier, Roger Legrand, Bernard Heuzé et Georges Poirier ont été des pionniers pour l'application de cette technique en France pour les canalisations de gaz, d'hydrocarbures et d'eau dès les années cinquante. Sous leur impulsion, on comptait ainsi au début des années soixante plus de 20 000 km de conduites enterrées sous protection cathodique (1000 km pour Gaz de France, 2500 km pour le Gaz du Sud-Ouest, 5000 km pour l'eau, un millier pour les pipelines d'hydrocarbures liquides comme Le Havre – Paris, Donges-Metz, le pipeline Sud-Européen).

En Roumanie, un Groupe pour l'application de la protection cathodique a été formé en 1954 à l'Institut de Recherche Pétrolière (ICEP), puis d'autres pour les réseaux d'eau et de gaz de Bucarest. En URSS, pratiquement tous les pipelines majeurs ont été équipés de protection cathodique depuis les années soixante.

En Afrique du Sud, première application des anodes magnésium pour les lignes de gaz de Johannesburg dans les années cinquante et du courant imposé au début des années soixante sur les pipelines. Les applications de la protection cathodique dans les années cinquante étaient les plus répandues aux USA.

- Pipelines, surtout au début des années soixante-dix suite aux réglementations du DOT 49CFR Part 192 (gaz) et 195 (liquides)

- Quelques utilisations sur les bateaux (surtout US Navy), plus répandues à partir de 1960

- Courant imposé dans des ports comme New-York et Boston

- Quelques cas marginaux d'emploi pour les bacs de stockage, les puits, les tuyauteries enterrées,…

- Nombreux châteaux d'eau protégés par courant imposé avec anodes remplacées tous les 8 mois. Quelques anodes Mg dans les piscines, boîtes à eau d'échangeurs thermiques

- Quelques exemples dans le béton.

A cette époque, les critères de protection cathodique établis par un "Joint Committee" britannique étaient :

- Seuil de protection à -0.850 V/Cu-CuSO4 en conditions aérobies et -0.950 V/Cu-CuSO4 en conditions anaérobies

- Tous les potentiels étaient mesurées en " conditions ON " (sans couper le courant)

- Le potentiel était limité à -2 V pour éviter le décollement des revêtements

- Un écart positif maximum de 20 mV dû aux interférences électriques était autorisé.

Les meilleurs multimètres (analogiques) avaient une résistance interne de 150 000 Ω/V. La seule méthode permettant la détection des défauts de revêtement de pipelines enterrés était la méthode Pearson, utilisée aux USA, en GB et URSS depuis les années cinquante.